无忧风险云

---基于场景的动态化工风险管理解决方案

背景

2020年04月28日国务院安委会印发了《全国安全生产专项整治三年行动计划》,关于风险管控,提出如下要求:

建立安全风险分级管控制度。企业要根据风险评估的结果,对安全风险分级、分类进行管理,逐一落实企业、车间、班组和岗位的管控责任,从组织、制度、技术、应急等方面对安全风险进行有效管控,达到回避、降低和监测风险的目的。

并提出针对高危工艺、设备、物品、场所和岗位等重点环节,企业须高度关注高风险点的保护措施的投用、运行状况,以及当保护措施发生变化后会导致后果发生可能性变化的情况,应采用动态风险评估技术,调整保护措施确保安全风险始终处于受控范围内。

风险分析

涉及“两重点一重大”的危化企业在进行风险分析时,依据相关标准文件应采用以HAZOP分析方法为主的风险辨识方法,该方法是一个提出偏差(某个工艺参数发生偏离的场景)、分析偏差导致的后果及现有控制偏差的措施是否满足要求的过程。

HAZOP分析目的是辨识潜在的事故场景。是否考虑保护措施以及建议措施将初始的工艺风险划分定义为固有风险,当前风险(削减后风险)与残余风险。

HAZOP分析能够对偏差引发的后果进行风险定级(一种非定量的分析方法),但无法确定事故发生的频率,以及现有保护措施是否能够满足要求。这就需要对风险等级较高(中风险及以上)的偏差进一步分析。

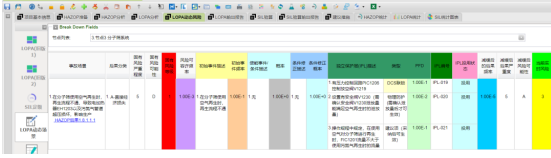

LOPA是一种半定量的分析方法,是在HAZOP基础上进一步对具体场景的风险进行相对量化的评估,其主要目的是确定是否有足够的保护层来控制风险使其达到可接受风险的程度。对上图HAZOP案例的场景的LOPA分析如下:

来自RiskCloud软件截图

通过LOPA中对场景导致预期后果的频率计算:此场景的经减缓后的后果发生频率为10-5次/年,而此场景对应其后果类型的严重性等级的可接受风险频率为10-3次/年。因此初始事件导致后果发生的频率在可接受的风险范围。

前文小结

这里的HAZOP分析与LOPA分析方法对风险的评估都是静态的,非动态的。即未考虑到风险的保护措施是否会变化(如摘除、更改、投用失效等)等情况。下文将这种情况存在的问题,以及如何就动态风险评估继续展开讨论,并提出RiskCloud基于场景的动态化工过程风险平台的解决方案。

存在的问题

前文LOPA分析案例中,事故场景经保护层分析后,对应偏差导致原因-后果的残余风险等级为低风险(发生频率为风险可接受频率),这是基于三个独立保护层措施都投用并有效的青提,才能将发生频率降低至10-5次/年。

那么,假设安全阀上一检测阶段未做测试,依据标准文件此时的安全阀V1230则不能作为有效的IPL进行初始风险的削减,即此时事故场景发生可能性为10-3次/年(对应安全阀V1230的PFD=10-2不参与计算),此时风险仍然可以接受。

但假如DCS联锁(压力控制回路)同时因为其他原因也未投用,即DCS联锁也不能作为IPL进行风险削减,此时事故场景发生可能性为10-2次/年,风险不可接受!

这里只是以上述案例中场景——电加热器超压为例,实际是案例中的化工企业固有高风险场景有45个,其中共有89个独立保护层降低这45个高风险场景,而实施HAZOP与LOPA时得出的结论是残余风险已经处于可接受范围,给了管理者一个错误的感觉,认为工厂的风险一直处于可接受范围。

生产实际运行中,会存在独立保护层 没有投用 或者 没有定期测试 ,以及关键操作没有签字确认的可能,导致实时风险已经提高到的高风险范围,而管理层并没有意识风险已经产生了变化,实际上工厂没有做到动态风险管控。

风险分级管控现状

目前部分省份和地区开始实施风险分级管控,但存在如下问题:

1风险识别 不充分 不全面

目前,一般工贸企业的安全风险分级管控中风险识别方法都是采用作业危害性分析(JHA)与安全检查表(SCL)。但由于化工企业自身的高危性,以及包括DCS与PLC自动化控制越来越普遍,在工艺生产生产过程中,往往是通过DCS(PLC)进行自动控制,若没有人员操作,此时使用单一的风险识别方法势必是无法识别充分与全面。

对化工大型装置设备,如油罐,其风险来源已经被挖掘很深,其所有风险也被广泛采纳接受,总结一下,对于储油罐来说,主要有以下三大风险:

风险1:满液位溢流,导致火灾爆炸,控制措施包括液位监控,高液位报警,高液位联锁关闭进液阀,溢流后才有可燃气报警等。

风险2:氮封失效,导致中压氮气进入储罐,导致储罐超压损坏,导致油品外漏,有火灾爆炸危险,控制措施是呼吸阀,以及紧急泄压人孔。

风险3:氮封失效,出液时氮气不能补充,导致储罐抽瘪,导致油品外漏,有火灾爆炸危险,控制措施压力低报警,以及呼吸阀。

对以上储油罐三个最严重的风险,若采用简单的安全检查表SCL和作业危害性分析JHA,是都无法或难以识别出来。

2风险评估不合理

风险评估不合理

风险分级管控中,风险评估常采用风险矩阵法LS或作业危险性法LEC法,这两种方法都是定性的方法。对考虑采取管控措施后进行风险等级评估,是否能把风险降低到4级或5级风险(蓝色区),完全是靠风险分析人员的个人判断,往往由于双控的结果要上报道当地的安监,他们为了避免不必要的处罚和麻烦,都会有意把风险降低到蓝色区域。

对于储油罐的防泄漏管理,企业应该定期对储罐的薄弱部位做测厚检查,而做到这一点或者更多防泄漏管理才算是有效的控制措施,而视频监控和可燃气报警,是不能把高风险场景降低到低风险,因为还应考虑关键人员响应是否正确、及时。

3风险分级管控结果模糊结果模糊

对风险分级管控的结果,往往都是蓝色的低风险,在企业的正常运营过程中,是无法知道动态的掌握某个管控措施具体是什么状态,若没有实施到位后,风险如何变化,则企业是无法知道当前的实时风险。

基于场景的动态化工过程风险管控

01业务逻辑

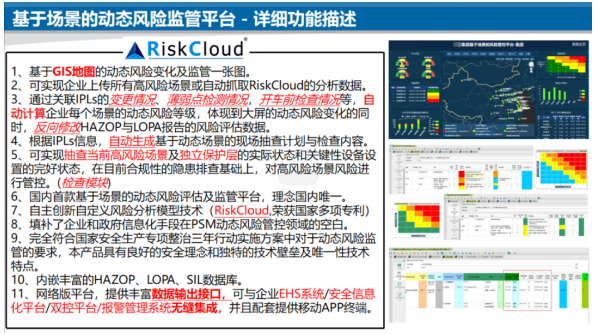

挑选固有风险1、2级风险做LOPA分析,对固有风险为1、2级的做场景清单,同时生成保护固有风险1、2场景的IPL清单。重点对投用状态、检验测试状态进行管理监控,计算出监控中的PFD,得到影响IPL保护场景的发生频率结果,系统获得影响当前此场景的风险等级。双控平台对动态风险预警报警,对关键数据形成数据统计报表。

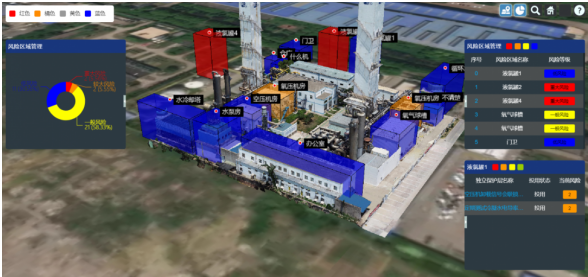

02某著名化工企业-动态风险管控平台案例

通过三维航拍四色图动态展现LOPA独立保护层分析数据

03动态风险管理的扩展接口

1.与DCS、SIS接口

IPL清单中,有以下四种IPL:控制回路,DSC联锁,报警设置、SIS联锁,这些IPL的投用状态,可以自动抓取,然后输出到动态风险管控平台,实现风险自动变化。

2.与MOC接口

对于其他IPL,例如安全阀、呼吸阀可能会变更,今后的EHS模块中的关于IPL的摘除信息,可以链接动态风险模块。

3.与机械完整性接口

IPL是关键性设备,IPL的定期的维护测试结果链接到动态风险管理模块。

总结

基于场景的动态过程风险管理平台具有如下优点:

1、HAZOP方法,适用于化工流程领域场景识别,克服了单一SCL、JHA的缺点;

2、LOPA方法,定量计算场景后果发生可能性的频率,填补LEC、LS全定性且人为主观判断的缺陷;

3、IPL作为有效的保护措施,克服风险分级管控中的5个保护措施:工程技术、管理措施、教育培训、个体防护、应急处置无法计算风险降低系数不足的缺点;

4、IPL的投用与测试的状态,直接影响当前实时风险;

5、RiskCloud强大的知识数据库与领先的IT技术及可为今后的数据扩展提供丰富的接口。

歌略十年,风险无忧

歌略十年 风险无忧

上海歌略软件科技有限公司(歌略软件),是一家专门提供高端安全风险管控软件与技术咨询服务的公司,总部位于上海,注册资金3000万元,目前已在北美成立营销中心。主要服务的对象集中于石油、化工、能源、制药等危险化学品制造与使用企业及咨询公司、设计院、高校等机构。

歌略自成立以来,一直秉承不断自主创新的原则,歌略的理念是“不第一,即唯一”。近10年来,歌略相继推出了多款具有世界级领先技术的软件,在安全生产信息化及安全风险分析软件领域享有较高的知名度并拥有众多成功案例。

这十年间,通过国内外顶尖的IT及安全专家的持续努力,实现了多种世界领先的技术,其中自定义分析方法技术更加是突破技术极限,实现了国外的公司多年想实现却未实现的技术,是国产品牌的骄傲。RiskCloud相继荣获了多项国家发明专利及科技奖项,软件的功能模块不仅包含本书的核心HAZOP分析、SIL定级与基于马尔可夫(Markov)模型算法的SIL验证模块,还包括了FMEA、CyberRisk、QRA等多种模块,还可以根据客户实际需求,来定义符合自身特点的风险分析方法,以及定制其专属的风险分析模板。

推荐阅读:叶紫